16

La fusione del ferro e la capacità di lavorarlo segnarono l’inizio di una nuova epoca di tecnologia militare e civile: anche se le proprietà del ferro puro non sono molto differenti da quelle del bronzo (forte malleabilità e scarsa durezza), se combinato con carbonio o altri elementi il ferro è in grado di acquisire proprietà particolari che lo rendono un materiale estremamente versatile e duraturo.

Il ferro puro o battuto, ad esempio, non tiene la tempra, caratteristica del tutto inutile se si vogliono realizzare strumenti affilati.

Aggiungendo una piccola dose di carbonio (fino al 2,11%), il ferro si trasforma in acciaio, una lega più dura e fragile del ferro dolce ma temprabile a caldo, dote ideale per ottenere il bordo affilato, caratteristica primaria di uno strumento da taglio efficace.

Dosando il contenuto di carbonio nella lega e combinando diverse leghe d’acciaio, è possibile creare lame resistenti, flessibili e affilate.

Origine della fusione del ferro

Gli antichi lavorarono il ferro meteorico (ad alto contenuto di nichel) contemporaneamente al bronzo, come dimostra la daga di Tutankhamon, ma la fusione del ferro a partire dai suoi ossidi richiede una tecnologia che non fece la sua comparsa prima del 1200 a.C., anche se probabilmente le prime estrazioni involontarie di questo metallo si verificarono prima di questa data nei “bassi fuochi” (forni) più tecnologicamente avanzati utilizzati per la fusione del bronzo.

La tecnologia per la fusione del ferro nacque grazie all’avanzamento tecnologico dei forni per metalli: quelli adatti a produrre il bronzo, infatti, inizialmente non riuscivano a raggiungere la temperatura di fusione del ferro (1538 °C).

Con l’impiego sempre più diffuso del carbone di legna come combustibile, le temperature dei bassi fuochi aumentarono considerevolmente rendendoli capaci di separare il ferro dalle scorie e di creare ferro spugnoso, un agglomerato di materiale definito “bluma” che contiene ferro metallico, carbone, resti di scorie e cenere.

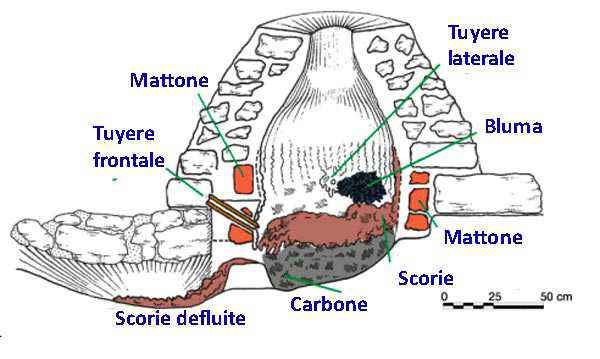

Il basso fuoco, dove avviene la “magia del ferro”

I bassi fuochi dell’ Età del Ferro si possono suddividere in due gruppi: quelli “a scoria colata” espellono le scorie da un’apertura nel forno, mentre quelli “a pozzetto” contengono un apposito pozzetto che convoglia le scorie sul fondo del forno.

Le scorie altro non sono che i materiali di scarto che compongono i minerali ferrosi: con il superamento dei 1600°C, i minerali come i silicati iniziano a liquefarsi scendendo gradualmente per gravità verso il fondo del forno; il ferro, invece, non assume una forma realmente liquida e scende più lentamente verso il basso, goccia a goccia.

Per evitare che il raffreddamento di scorie e ferro li unisca in un blocco compatto e difficilmente utilizzabile, il materiale di scarto (che tende ad assumere forma liquida ad alte temperature) viene parzialmente eliminato praticando un foro sul fondo del basso fuoco o tramite un’apertura creata in fase di costruzione del forno.

I primi bassi fuochi della storia erano probabilmente monouso: l’accumulo di scorie all’interno del forno e la difficoltà nell’estrarre la bluma rendevano quasi inutilizzabile un basso fuoco dopo il primo utilizzo, o addirittura costringevano a demolirlo per estrarre il prezioso ferro ottenuto dalla fusione.

Il funzionamento del basso fuoco per la fusione del ferro

Un basso fuoco altro non è che un forno a ciminiera in argilla cotta, pietra o terra compatta, dalla cui sommità vengono introdotti carbone di legna e minerali ferrosi; uno o più condotti d’aerazione (chiamati tuyere) collegano il forno a mantici che riforniscono costantemente di ossigeno i processi di combustione interni al basso fuoco.

Per costruire e azionare un basso fuoco in grado di produrre ferro spugnoso occorrono tre ingredienti principali:

- Argilla, pietra o terra: qualunque materiale refrattario in grado di sostenere temperature di circa 1.800-1.900 gradi per diverse ore. L’argilla viene generalmente lavorata per produrre mattoni mescolandola con paglia, che ne aumenta l’integrità strutturale e contribuisce a non far sbriciolare i mattoni quando l’argilla si seccherà eccessivamente a causa del calore;

- Carbone: il carbone di legna fu il combustibile che consentì di raggiungere le temperature necessarie all’estrazione del ferro dai suoi minerali. Il carbone di legna brucia ad una temperatura di circa 2.000 °C, oltre la temperatura di fusione del ferro.

- Aria: un flusso d’aria costante viene pompato dalla parte bassa del forno, alimentando la combustione, attraverso condotti di argilla o altro materiale refrattario, chiamati tuyere.

Una volta realizzata la struttura a ciminiera del basso fuoco, il forno viene sottoposto ad un’accensione preliminare utile a stabilizzare l’argilla ancora umida e a verificare l’integrità del dispositivo.

Quando il forno è caldo, inizia l’immissione dall’alto di carbone di legna fino alla sommità della ciminiera facendo attenzione a non estinguere le braci sottostanti; a questo punto, i mantici iniziano a pompare aria dal basso, alimentando la combustione fino a superare la temperatura di 1500 °C.

La fusione dei minerali di ferro

Con il forno a pieno regime può avere inizio l’inserimento di minerali ferrosi fatti precedentemente arrostire sulla fiamma viva per facilitare l’estrazione del ferro. I minerali utilizzati più comunemente nell’ antichità erano principalmente tre:

- Magnetite: minerale ferromagnetico capace di diventare un magnete permanente. Contiene più del 70% di ferro, ma si trova generalmente in piccoli depositi ed è relativamente raro;

- Ematite: minerale a base di ossidi di ferro e utilizzato largamente nei tempi antichi per via della sua facile reperibilità. Il suo contenuto di ferro è di circa il 70%;

- Limonite: ampiamente utilizzata per millenni come seconda fonte principale di ossidi di ferro (contiene circa il 50% del metallo).

Il basso fuoco viene riempito dall’alto con minerali ferrosi semi-polverizzati alternati da strati di carbone in rapporto 1 a 1: la combustione del carbone di legna crea monossido di carbonio ad alta temperatura che reagisce con gli ossidi di ferro separando il ferro metallico dal materiale inutile.

Le scorie formano una sorta di “scodella” alla base del forno all’interno della quale si accumuleranno le particelle di ferro; per impedire di dover lavorare a lungo il ferro spugnoso ottenuto a fine processo o di otturare il tuyere che rifornisce d’aria il basso fuoco, le scorie vengono per la maggior parte eliminate praticando fori nella parte bassa del forno per farle defluire all’esterno.

Il risultato di diverse ore di combustione è la bluma, un agglomerato di particelle di ferro e scorie che si accumula sul fondo. Per estrarla, inizialmente si abbatteva completamente il basso fuoco, mentre nei forni più evoluti si poteva sfruttare un’apertura frontale praticata in fase di costruzione, utile anche per liberarsi delle scorie in eccesso senza dover praticare fori sulla struttura.

La bluma è spugnosa e deve essere battuta ripetutamente con un martello per eliminare la maggior parte delle scorie ancora intrappolate nella sua struttura.

E’ difficile determinare quanto materiale di partenza si trasformi effettivamente in ferro lavorabile, ma alcuni esperimenti effettuati in epoca moderna possono aiutarci: 10 chili di minerali ferrosi potevano produrre fino a 3 kg di ferro battuto da una bluma finale del peso di circa 6-7 kg.

Consiglio CALDAMENTE di vedere questo documentario sulla produzione di ferro in Africa secondo metodo tradizionali, probabilmente in uso da svariati millenni. Dura quasi 2 ore, ma è un esempio perfetto dell’ingegno e della tecnologia utilizzati dai nostri antenati.

Please accept YouTube cookies to play this video. By accepting you will be accessing content from YouTube, a service provided by an external third party.

If you accept this notice, your choice will be saved and the page will refresh.

Per un video sulla fusione del ferro dalla durata più breve:

Please accept YouTube cookies to play this video. By accepting you will be accessing content from YouTube, a service provided by an external third party.

If you accept this notice, your choice will be saved and the page will refresh.

16

VI DO UNA SVIOLINATA. E’ SICURAMENTE L’ARTICOLO PIU’ COMPLETO E BEN SPIEGATO. BRAVI